O desenvolvimento de produtos está cada vez mais pressionado por prazos curtos, alta complexidade geométrica e ciclos de revisão que não param de crescer. Para muitos profissionais, o grande desafio não está apenas em projetar algo funcional, mas em garantir que cada etapa avance sem interrupções, evitando retrabalho, gargalos e perda de tempo entre softwares diferentes. Assim, a busca por um fluxo mais fluido se torna inevitável — e a modelagem híbrida no desenvolvimento de produtos ganha força como uma solução real.

No dia a dia, não é raro que equipes lidem com superfícies, sólidos, arquivos vindos de clientes externos, Geometrias importadas que precisam ser reparadas e versões diferentes do mesmo projeto circulando ao mesmo tempo. Consequentemente, o fluxo se fragmenta, e cada pequena alteração exige idas e vindas entre ferramentas, conversões de arquivo ou até a reconstrução manual de detalhes complexos.

Além disso, quando o software limita a interação entre modelagem sólida e superfícies, o processo tende a ficar mais engessado. Isso se traduz em mais horas de trabalho, aumento do risco de erros e uma menor capacidade de resposta às mudanças — especialmente nas etapas finais, quando o tempo já é escasso.

A dor que ninguém admite, mas todo mundo sente

Mesmo profissionais experientes acabam perdendo tempo com tarefas que deveriam ser simples. Por exemplo:

- ajustar superfícies importadas que não se conectam como deveriam;

- corrigir falhas de topologia antes de prosseguir para o CAM;

- recriar features porque a conversão entre softwares não preservou o histórico;

- refazer parametrizações após pequenas revisões;

- lidar com limitações do próprio software, principalmente quando sólidos e superfícies não trabalham bem juntos.

Embora cada uma dessas situações pareça “parte do processo”, no conjunto elas consomem horas que poderiam ser dedicadas a aperfeiçoar o projeto — não a consertá-lo.

Aos poucos, isso se torna uma dor constante: o profissional sabe exatamente o que quer fazer, mas o software não acompanha.

Como a modelagem híbrida tenta resolver isso — e onde ainda há falhas

A modelagem híbrida no desenvolvimento de produtos surge justamente para combater essas limitações. Ao permitir que sólidos e superfícies convivam no mesmo ambiente, de maneira integrada, ela reduz rupturas no fluxo de trabalho e possibilita alterações muito mais rápidas.

Entretanto, muitos softwares do mercado ainda pecam em entregar um fluxo realmente único. Em alguns casos:

- a modelagem híbrida existe, mas não é totalmente estável;

- o reparo de superfícies é limitado, exigindo ferramentas extras;

- o CAM não conversa perfeitamente com o CAD;

- a performance cai drasticamente em peças maiores;

- o histórico de operações não é totalmente preservado.

Ou seja: apesar de oferecerem recursos avançados, nem sempre eles funcionam com naturalidade ao longo de todo o processo.

E é justamente nesse ponto que entra uma alternativa preparada para lidar com essas dores de forma consistente.

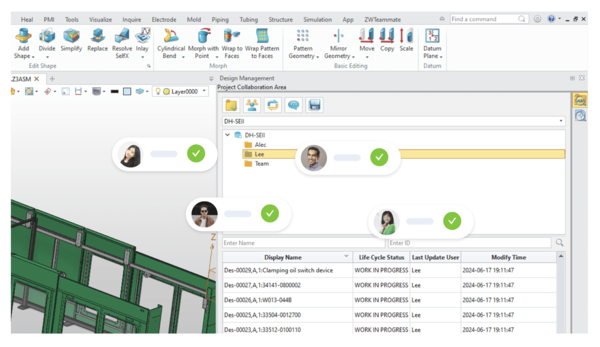

ZW3D: uma plataforma que realmente oferece um fluxo único

O ZW3D se destaca por ir além da modelagem híbrida tradicional. O software foi construído desde o núcleo para permitir que sólidos, superfícies e até dados importados convivam de maneira completamente integrada, sem rupturas. Isso significa que o profissional pode trabalhar com liberdade, sem precisar alternar entre ferramentas ou redesenhar partes inteiras do projeto.

1. Kernel híbrido próprio

Em vez de adaptar tecnologias externas, o ZW3D possui um kernel híbrido exclusivo, projetado para manipular superfícies e sólidos no mesmo ambiente, com conversões instantâneas e sem riscos de perda de dados.

Isso reduz drasticamente as etapas intermediárias — e, portanto, os erros.

2. Reparação avançada de arquivos importados

Como muitos projetos chegam em STEP, IGES, Parasolid ou similares, o ZW3D inclui ferramentas robustas de healing, que corrigem falhas automaticamente, mantendo a geometria íntegra e pronta para edição.

Consequentemente, retrabalhos se tornam muito menores.

3. Parametrização inteligente

Mesmo quando o arquivo não possui histórico, o software permite recriar features e aplicar inteligência paramétrica de forma prática, acelerando futuras revisões.

4. CAD + CAM no mesmo lugar

O ambiente unificado elimina completamente um dos maiores gargalos do mercado: a necessidade de enviar o modelo para outro software para gerar usinagem.

Com isso, o profissional ganha:

- mais controle,

- menos exportações,

- menos conversões,

- e zero perda de precisão.

5. Desempenho superior em modelos grandes

Graças ao kernel híbrido, o ZW3D lida com geometrias complexas de forma mais leve, garantindo fluidez mesmo em peças grandes e detalhadas.

6. Revisões mais rápidas — realmente mais rápidas

Alterações que, em outros softwares, obrigariam a reconstrução de superfícies passam a ser aplicadas com poucos cliques, porque tudo faz parte do mesmo ambiente de modelagem.

O resultado: menos etapas, mais controle e um fluxo verdadeiramente contínuo

Quando se combina modelagem híbrida real, ferramentas de reparo completas, ambiente unificado e desempenho consistente, o que acontece é simples: o número de etapas no desenvolvimento de produtos cai drasticamente.

Com isso:

- o tempo de entrega diminui;

- o retrabalho reduz;

- a precisão aumenta;

- o risco de falhas despenca;

- e o profissional trabalha com mais confiança em cada decisão.

A modelagem híbrida no desenvolvimento de produtos, quando aplicada com um software realmente preparado para isso — como o ZW3D — deixa de ser apenas um recurso técnico e se torna um diferencial de produtividade que transforma o fluxo de trabalho.

Conclusão

Os desafios do desenvolvimento de produtos não vão desaparecer, mas a forma como lidamos com eles pode — e deve — evoluir. Embora muitos softwares tentem oferecer um fluxo de trabalho integrado, poucos conseguem entregar uma experiência realmente unificada do início ao fim.

O ZW3D, por outro lado, oferece uma abordagem sólida e moderna, permitindo que a modelagem híbrida no desenvolvimento de produtos aconteça como deveria: rápida, flexível e sem interrupções.

Se o objetivo é reduzir etapas, ganhar velocidade e aumentar a precisão, vale considerar seriamente uma plataforma que nasceu exatamente para isso.

Leia mais!